Fresadora universal con sus accesorios.

Una fresadora es una máquina herramienta utilizada para realizar mecanizados por arranque de viruta mediante el movimiento de una herramienta rotativa de varios filos de corte denominada fresa.

En las fresadoras tradicionales, la pieza se desplaza acercando las zonas a mecanizar a la herramienta, permitiendo obtener formas diversas, desde superficies planas a otras más complejas.

El empleo de estas máquinas, con elementos móviles y cortantes, así como líquidos tóxicos para la refrigeración y lubricación del corte, requiere unas condiciones de trabajo que preserven la seguridad y salud de los trabajadores y eviten daños a las máquinas, a las instalaciones y a los productos finales o semielaborados.

Introducción del control numérico

Fresadora de control numérico por computadora (CNC).

El primer desarrollo en el área del control numérico por computadora (CNC) lo realizó el inventor norteamericano John T. Parsons (Detroit 1913-2007)[6] junto con su empleado Frank L. Stulen, en la década de 1940 .

Se dividen las aplicaciones en dos categorías: las aplicaciones con máquina herramienta, tales como taladrado, fresado, laminado o torneado; y las aplicaciones sin máquina herramienta, tales como el ensamblaje, trazado, oxicorte, o metrología.

El principio de operación común de todas las aplicaciones del control numérico es el control de la posición relativa de una herramienta o elemento de procesado con respecto al objeto a procesar.

Al principio los desplazamientos eran de punto a punto, y se utilizaban básicamente en taladradoras. La invención de las funciones de interpolación lineal y circular y el cambio automático de herramientas hizo posible la construcción de una generación de máquinas herramientas con las que se taladra, rosca, fresa e incluso se tornea y que han pasado a denominarse centros de mecanizado en lugar de fresadoras propiamente dichas

Tipos de fresadoras

Tren de fresado.

Las fresadoras pueden clasificarse según varios aspectos, como la orientación del eje de giro o el número de ejes de operación. A continuación se indican las clasificaciones más usuales.

Fresadoras según la orientación de la herramienta

Dependiendo de la orientación del eje de giro de la herramienta de corte, se distinguen tres tipos de fresadoras: horizontales, verticales y universales.

Una fresadora horizontal utiliza fresas cilíndricas que se montan sobre un eje horizontal accionado por el cabezal de la máquina y apoyado por un extremo sobre dicho cabezal y por el otro sobre un rodamiento situado en el puente deslizante llamado carnero.

Esta máquina permite realizar principalmente trabajos de ranurado, con diferentes perfiles o formas de las ranuras.

Cuando las operaciones a realizar lo permiten, principalmente al realizar varias ranuras paralelas, puede aumentarse la productividad montando en el eje portaherramientas varias fresas conjuntamente formando un tren de fresado.

La profundidad máxima de una ranura está limitada por la diferencia entre el radio exterior de la fresa y el radio exterior de los casquillos de separación que la sujetan al eje porta fresas.

Fresadora vertical.

En una fresadora vertical, el eje del husillo está orientado verticalmente, perpendicular a la mesa de trabajo. Las fresas de corte se montan en el husillo y giran sobre su eje.

En general, puede desplazarse verticalmente, bien el husillo, o bien la mesa, lo que permite profundizar el corte. Hay dos tipos de fresadoras verticales: las fresadoras de banco fijo o de bancada y las fresadoras de torreta o de consola. En una fresadora de torreta, el husillo permanece estacionario durante las operaciones de corte y la mesa se mueve tanto horizontalmente como verticalmente.

En las fresadoras de banco fijo, sin embargo, la mesa se mueve sólo perpendicularmente al husillo, mientras que el husillo en sí se mueve paralelamente a su propio eje.

Una fresadora universal tiene un husillo principal para el acoplamiento de ejes portaherramientas horizontales y un cabezal que se acopla a dicho husillo y que convierte la máquina en una fresadora vertical. Su ámbito de aplicación está limitado principalmente por el costo y por el tamaño de las piezas que se pueden trabajar.

En las fresadoras universales, al igual que en las horizontales, el puente es deslizante, conocido en el argot como carnero, puede desplazarse de delante a detrás y viceversa sobre unas guías.

Fresadora CNC de cinco ejes con cabezal y mesa giratoria.

Las fresadoras pueden clasificarse en función del número de grados de libertad que pueden variarse durante la operación de arranque de viruta.

Fresadora de tres ejes. Puede controlarse el movimiento relativo entre pieza y herramienta en los tres ejes de un sistema cartesiano.

Fresadora de cuatro ejes. Además del movimiento relativo entre pieza y herramienta en tres ejes, se puede controlar el giro de la pieza sobre un eje, como con un mecanismo divisor o un plato giratorio. Se utilizan para generar superficies con un patrón cilíndrico, como engranajes o ejes estriados.

Fresadora de cinco ejes. Además del movimiento relativo entre pieza y herramienta en tres ejes, se puede controlar o bien el giro de la pieza sobre dos ejes, uno perpendicular al eje de la herramienta y otro paralelo a ella (como con un mecanismo divisor y un plato giratorio en una fresadora vertical); o bien el giro de la pieza sobre un eje horizontal y la inclinación de la herramienta alrededor de un eje perpendicular al anterior.

Se utilizan para generar formas complejas, como el rodete de una turbina Francis.

Movimientos

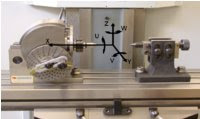

Ejes posibles en una fresadora.

Movimientos básicos de fresado.1.- Fresado frontal2.- Fresado frontal y tangencial3.- Fresado tangencial en oposición.4.- Fresado tangencial en concordancia. Movimiento de corte. Movimiento de avance. Movimiento de profundidad de pasada.

Movimientos de la herramienta

El principal movimiento de la herramienta es el giro sobre su eje. En algunas fresadoras también es posible variar la inclinación de la herramienta o incluso prolongar su posición a lo largo de su eje de giro. En las fresadoras de puente móvil todos los movimientos los realiza la herramienta mientras la pieza permanece inmóvil.

Movimientos de la mesa

La mesa de trabajo se puede desplazar de forma manual o automática con velocidades de avance de mecanizado o con velocidades de avance rápido en vacío.

Para ello cuenta con una caja de avances expresados de mm/minuto, donde es posible seleccionar el avance de trabajo adecuado a las condiciones tecnológicas del mecanizado.

Movimiento longitudinal: según el eje X, que corresponde habitualmente al movimiento de trabajo. Para facilitar la sujeción de las piezas la mesa está dotada de unas ranuras en forma de T para permitir la fijación de mordazas u otros elementos de sujeción de las piezas y además puede inclinarse para el tallado de ángulos. Esta mesa puede avanzar de forma automática de acuerdo con las condiciones de corte que permita el mecanizado.

Movimiento transversal: según el eje Y, que corresponde al desplazamiento transversal de la mesa de trabajo. Se utiliza básicamente para posicionar la herramienta de fresar en la posición correcta.

Movimiento vertical: según el eje Z, que corresponde al desplazamiento vertical de la mesa de trabajo. Con el desplazamiento de este eje se establece la profundidad de corte del fresado.

Giro respecto a un eje longitudinal: según el grado de libertad U. Se obtiene con un cabezal divisor o con una mesa oscilante.

Giro respecto a un eje vertical: según el grado de libertad W. En algunas fresadoras se puede girar la mesa 45º a cada lado, en otras la mesa puede dar vueltas completas.

Movimiento relativo entre pieza y herramienta

El movimiento relativo entre la pieza y la herramienta puede clasificarse en tres tipos básicos:

El movimiento de corte es el que realiza la punta de la herramienta alrededor del eje del portaherramientas.

El movimiento de avance es el movimiento de aproximación de la herramienta desde la zona cortada a la zona sin cortar.

El movimiento de profundización, de perforación, o de profundidad de pasada es un tipo de movimiento de avance que se realiza para aumentar la profundidad del corte.

Estructura, componentes y características

Estructura de una fresadora

Diagrama de una fresadora horizontal.1: base. 2: columna. 3: consola. 4: carro transversal. 5: mesa. 6: puente. 7: eje portaherramientas

Detalle de mesa de una fresadora.

Los componentes principales de una fresadora son la base, el cuerpo, la consola, el carro, la mesa, el puente y el eje de la herramienta.

La base permite un apoyo correcto de la fresadora en el suelo. El cuerpo o bastidor tiene forma de columna y se apoya sobre la base o ambas forman parte de la misma pieza. Habitualmente, la base y la columna son de fundición aleada y estabilizada.

La columna tiene en la parte frontal unas guías templadas y rectificadas para el movimiento de la consola y unos mandos para el accionamiento y control de la máquina.

La consola se desliza verticalmente sobre las guías del cuerpo y sirve de sujeción para la mesa.

La mesa tiene una superficie ranurada sobre la que se sujeta la pieza a conformar.

La mesa se apoya sobre dos carros que permiten el movimiento longitudinal y transversal de la mesa sobre la consola.

El puente es una pieza apoyada en voladizo sobre el bastidor y en él se alojan unas lunetas donde se apoya el eje portaherramientas. En la parte superior del puente suele haber montado uno o varios tornillos de cáncamo para facilitar el transporte de la máquina.

El portaherramientas o portafresas es el apoyo de la herramienta y le transmite el movimiento de rotación del mecanismo de accionamiento alojado en el interior del bastidor.

Este eje suele ser de acero aleado al cromo-vanadio para herramientas.

Equipamiento de una fresadora de control numerico

Husillo de bolas sin juego del movimiento longitudinal de la mesa.

Los equipamientos de serie y opcionales que montan las fresadoras actuales son muy variables en función de las prestaciones que tengan.

La CPU obtiene datos del programa y de los sensores instalados, los cuales permiten establecer una realimentación del control de las operaciones. La precisión de estos sensores y la velocidad de procesamiento de la CPU limitan la precisión dimensional que puede obtenerse. El tipo de sensor utilizado ha evolucionado con el tiempo, siendo en la actualidad muy utilizados los sensores de efecto Hall para el control de los desplazamientos y giros realizados.

Para controlar la posición del origen del sistema de referencia de los movimientos realizados y el desgaste de la herramienta se utilizan uno o varios palpadores o sondas de medida.

Un palpador es un dispositivo con un vástago que acciona un pulsador al hacer contacto con la pieza o con la mesa de la máquina. También puede establecerse el origen de coordenadas realizando un contacto en movimiento de la herramienta con la zona a mecanizar.

ALMACEN DE EJES PORTA FRESAS

Las fresas pueden clasificarse según el mecanismo de sujeción al portaherramientas en fresas con mango cónico, fresas con mango cilíndrico y fresas para montar en árbol.

Las fresas con mango cónico, a excepción de las fresas grandes, en general se montan al portaherramientas utilizando un mandril o un manguito adaptador intermedio, cuyo alojamiento tiene la misma conicidad que el mango de la fresa.

Las conicidades utilizadas suelen ser las correspondientes a los conos ISO o a los conos Morse, existiendo también otros tipos menos utilizados en fresadoras como los conos Brown y Sharpe.

fresas con mango cilíndrico se fijan al porta herramienta utilizando mandriles con pinzas. Algunas fresas tienen un agujero en el mango y se fijan empleando mangos que se adaptan por un lado a la fresa mediante un roscado o utilizando un eje prisionero y por el otro lado disponen de un cono para montarse al husillo de la máquina.

Las fresas para montaje sobre árbol tienen un agujero central para alojar el eje portaherramientas, cuyo diámetro está normalizado. Estas fresas disponen de un chavetero para asegurar la rotación de la herramienta y evitar que patinen. Para posicionar axialmente estas fresas en el eje, se emplean unos casquillos separadores de anchuras normalizadas. Además, en caso de necesidad pueden montarse varias fresas simultáneamente en lo que se denomina un tren de fresas.

Para el cambio manual de los ejes porta fresas se recurre a sistemas clásicos de amarre con tirante roscado, pero cada vez es más utilizado el apriete neumático o hidráulico debido a la rapidez con la que se realiza el cambio.

Las fresadoras de control numérico incorporan un almacén de herramientas y disponen de un mecanismo que permite el cambio de herramientas de forma automática según las órdenes programadas

Para poder orientar la herramienta existen varios tipos de dispositivos, como el cabezal Huré, el cabezal Gambin o las platinas orientables.

Cabezal vertical

Cabezal universal.

El cabezal vertical universal Huré es un mecanismo que aumenta las prestaciones de una fresadora universal y es de aplicación para el fresado horizontal, vertical, radial en el plano vertical, angular (inclinado) en un plano vertical perpendicular a la mesa de la fresadora y oblicuo o angular en el plano horizontal. Este mecanismo es de gran aplicación en las fresadoras universales y no se utiliza en las fresadoras verticales.

Consta de dos partes: la primera, con el árbol portaherramientas, se une con la otra parte del cabezal según una corredera circular inclinada 45º respecto a la horizontal, y la segunda se une mediante una corredera circular vertical con la parte frontal de la columna de la fresadora, donde se acopla al husillo principal de la máquina.

El cabezal está dispuesto para incorporarle herramientas de fresar, brocas y escariadores mediante pinzas, porta brocas y otros elementos de sujeción de herramientas. La velocidad de giro del husillo de este accesorio es la misma que la del husillo principal de la fresadora. No son adecuados para las operaciones con herramientas grandes de planear.

Sujeción de piezas

Mordaza para sujetar piezas.

Mesa de trabajo giratoria.

Mecanismo divisor universal.

Para conseguir una correcta fijación de las piezas en la mesa de trabajo de una fresadora se utilizan diversos dispositivos. El sistema de sujeción que se adopte debe permitir que la carga y la descarga de las piezas en la mesa de trabajo sean rápidas y precisas, garantizar la repetibilidad de las posiciones de las piezas y su amarre con una rigidez suficiente. Además, el sistema de sujeción empleado debe garantizar que la herramienta de corte pueda realizar los recorridos durante las operaciones de corte sin colisionar con ningún utillaje.